IA : atout pour booster l’expérience beauté

Comment l’IA et l’IA générative révolutionnent les produits et services de l’industrie cosmétique ? L‘int...

Notre expertise

L’éco-emballage est un sujet vaste et complexe au premier abord qui peut se révéler une véritable source d’économies significatives et durables au travers d’une méthodologie solide, de règles simples et d’expertises raisonnables.

Notre approche vise à repenser la définition des colis d’emballage, pour protéger au mieux les marchandises et tirer un parti maximum de cette revue.

La portance

Identifier et utiliser « la portance » des produits est souvent l’un des premiers leviers d’action dans une démarche d’éco-colisage. La portance, si elle est significative, peut permettre de prendre en charge tout ou partie de la « résistance à la compression verticale » du colis de palette (RCV).

Concrètement, ce sont les produits eux-mêmes qui vont assurer une partie de leur protection.

Les produits sont classés en trois catégories : les porteurs, les semi-porteurs et les non porteurs (comme les paquets de chips par exemple).

Les deux premières catégories permettent d’engager des réflexions pour engager une démarche d’éco-colisage, la portance du produit qui est mise à contribution dans sa propre protection va permettre de diminuer la qualité des emballages, souvent exprimée par son ECT (Edge Crush Test) : et il est souvent envisageable de passer d’un emballage double à un emballage à simple cannelure, sans impacter la protection des produits.

Dans une étude récente pour un client, après analyses, calculs et tests, nous avons réalisé une réduction de 25 % de matière carton et de 18 % en valeur pour une qualité de protection toujours aussi optimale.

En utilisant la portance des produits, nous avons réduit l’espace de tête, à savoir la distance entre le haut des produits et le rabat supérieur du colis.

Ce retravail est indispensable afin que tout ou partie de la charge prenne bien appui sur les produits. C’est ce travail sur l’espace de tête qui va nous conduire au second levier d’optimisation : le plan de palettisation.

Le plan de palettisation

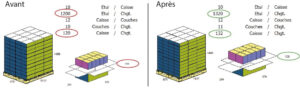

Les dimensions extérieures du colis ayant été modifiées et réduites, il est ensuite possible de reconsidérer le modèle de rangement sur la palette. Le logiciel Cape Pack nous aide à simuler plusieurs scénarios selon les nouvelles dimensions des colis pour optimiser le remplissage de la palette (tout en respectant bien évidemment le cahier des charges associé). Dans l’exemple ci-dessous, le logiciel nous permet d’augmenter le nombre de produits de 1200 à 1320 par palette, soit une hausse de 10 % et donc une baisse simultanée de 10 % du nombre de camions nécessaire à leur transport, avec inclues, dans ce bilan, les économies de traction et de stockage associées.

Deux leviers simples d’éco-colisage qui une fois activés donnent de solides économies et un bon bilan d’éco-conception. Couplée avec d’autres leviers courants comme un travail sur le regroupement ou la massification des commandes, cette démarche éco-responsable peut se déployer sans modération.

―

Sébastien Silvestre

Comment l’IA et l’IA générative révolutionnent les produits et services de l’industrie cosmétique ? L‘int...

Tendances et innovations packaging dans les cosmétiques. 2024, année de transition ? Sans surprise, durabilité et éco-conception rest...

Interview Muriel Koch, CEO Groupe NUXE Réalisée le 22 août 2024 avec Henri Kieffer. HK : Muriel, merci d’avoir accepté notre invit...